Przepustnice – budowa i rodzaje zaworów odcinających typu motylkowego oraz krótka charakterystyka pracy wraz z przykładem doboru

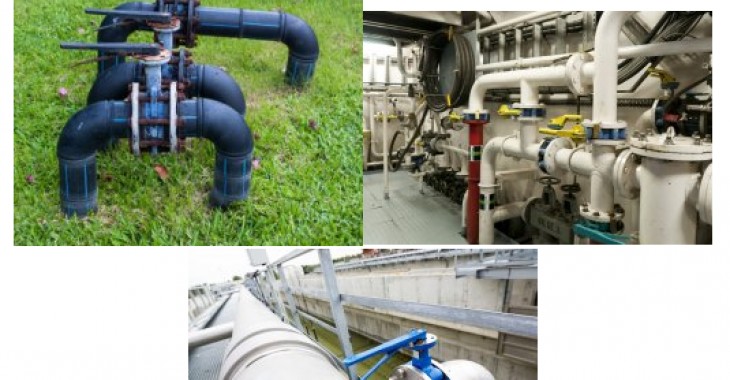

Zawór klapowy (motylkowy) inaczej zwany przepustnicą kołnierzową lub między kołnierzową jest zaworem odcinającym (w funkcji otwórz -zamknij) do zastosowań przemysłowych często stosowany w układach dla dużych średnic rurociągów oraz dla mediów które nie nadają się do przesyłu poprzez standardowe zawory kulowe.

Przepustnica pomimo że należy do armatury odcinającej, ma możliwość regulacji przepływu medium - można więc wykorzystywać ją jako elementy armatury w funkcji regulacyjnej lub dławiącej.

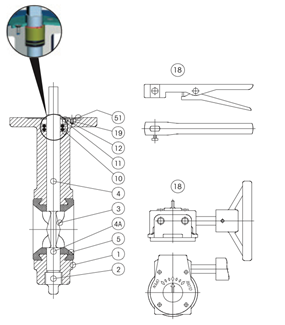

W zaworze motylkowym, którego nazwa nawiązuje do jego budowy, elementem regulującym przepływ jest dysk obracający się wokół własnej osi. W pozycji zamkniętej dysk znajduje się w pozycji prostopadłej do osi wzdłużnej rurociągu, natomiast aby osiągnąć pełne otwarcie zaworu, należy dokonać obrotu dysku o 90°.

Rys. 1. Budowa przepustnicy. 1 – korpus, 2 – tuleja, 3 – dysk, 4 – wałek, 4A – dolny wałek, 5 – oprawa, 10 – uszczelnienie, , 11 – tuleja, 12 – pierścień, - 19 – śruba, 51 – podkładka, 18 – dźwignia ręczna 18 – przekładnia ślimakowa.

Dyski w zaworach uszczelniane są uszczelkami miękkimi (najczęściej kauczukiem EPDM do przesyłu wody lub kauczukiem NBR do przesyłu powietrza i ścieków) oraz w przypadku wymogów technologicznych i dla cięższych warunków pracy uszczelnieniami twardymi (metal-metal - najczęściej stal nierdzewna).

Przepustnice mogą mieć różny rodzaj konstrukcji, który wynika z rodzaju połączeń zaworów z rurociągiem. Możemy wyróżnić 3 rodzaje mocowań:

- Kołnierzową

- Międzykołnierzową - typu WAFER – instalowaną pomiędzy kołnierzami

- Międzykołnierzową z uszami - typu LUG – instalowaną do kołnierza rury oddzielnymi śrubami

Innym czynnikiem rozróżniającym budowę przepustnic jest położenie dysku. Ze względu na ten aspekt konstrukcji rozróżnia się również 3 rodzaje konstrukcji:

- Centryczne – wał przechodzi przez środek dysku – jest to najczęstsze i najprostsze konstrukcyjnie rozwiązanie

- Podwójnie mimośrodowa – wał w konstrukcji przesunięto względem osi dysku (jest jego cięciwą nie średnicą) oraz względem kierunku przepływu (znajduje się za dyskiem)

- Potrójnie mimośrodowa – dodatkowo przesunięto w konstrukcji oś powierzchni uszczelnienia

Działanie zaworów klapowych jest bardzo proste - dysk obraca się na wale, który z jednej strony połączony jest z korpusem łożyskiem, natomiast drugi koniec przechodzi przez korpus przepustnicy i łączy się z układem sterującym – jest to dźwignia ręczna (dla dużych średnic jest najczęściej przekładnia ślimakowa) lub siłownik. Napęd zaworu stosowany przepustnicach może być zarówno pneumatyczny jak i elektryczny.

Przepustnice dzięki lekkiej i solidnej konstrukcji, przy krótkiej zabudowie oraz dużym zakresie średnic, generują mniejsze nakłady związane z transportem, montażem czy rozmieszczeniem. Dodatkowo przepustnice efektywnie wpływają in plus na procesy związane z obsługą i logistyką. Można je montować na rurociągach w pozycji poziomej, pionowej oraz skośnej. Szerokie spektrum ciśnień i temperatur oraz możliwość stosowania do różnego rodzaju mediów płynnych i gazowych oraz do substancji stałych i półpłynnych wpływa na popularność tej grupy zaworów. W przemyśle głównie wykorzystywane są w instalacjach pneumatyki, grzewczych oraz wodnokanalizacyjnych jako przepustnice do powietrza, gazów neutralnych, cieczy różnego typu. Przepustnice klapowe są równie popularne w przemyśle paliwowym, chemicznym, spożywczym, budowlanym, hutniczym; również w gałęziach przemysłu gdzie wymagane są atesty do gazu oraz ATEX. Ponadto można je stosować na krótkich odcinkach instalacji oraz w łatwy sposób zautomatyzować wyposażając w napędy.

Inną zaletą jest niski spadek ciśnień powodowany przez przepustnice klapkowe. Ale jeśli mowa o ciśnieniu trzeba zaznaczyć, że dysk zaworu zawsze znajduje się w strumieniu przepływu i dlatego spadek ciśnienia ma bezpośredni wpływ na przepływ w zależności od stopnia otwierania zaworu. Skutkami tego zjawiska niestety mogą być: przepływ dławiony i kawitacja. Praca zaworu klapowego w warunkach kawitacji prowadzić może do poważnych uszkodzeń uszczelnień i dysku zaworu lub nawet korpusu. Dlatego też zaleca się sprawdzenie jakie są wartości przepływu i spadki ciśnienia, jeśli zawór będzie pracował w niepełnym otwarciu w celu dławienia przepływu.

Zawory motylkowe mają charakterystykę przepływu zbliżoną do stałoprocentowej w zakresie kątów otwarcia od 0° do 60° (Rys. 2.). Dlatego też nadają się do pracy w układach gdzie występują duże zmiany natężeń przepływu oraz zmienne spadki ciśnień.

Wadami zaworów klapowych jest głownie konstrukcja osadzenia dysku – jego uszczelnienie to element zaworu, który ulega najszybciej zużyciu przy częstych cyklach pracy i prowadzi do nieszczelności. W niektórych modelach przepustnic producenci zapewniają możliwość wymiany uszczelki dysku. Ponadto ruch „motyla” jest podatny na burzliwy przepływ medium – w związku z tym zawory klapowe nie powinny być montowane blisko takich urządzeń, które mogą być źródłem turbulencji np. pompy.

Dobór przepustnicy, jak przy większości zaworów odcinających, opiera się głównie na parametrach technicznych, które korelują z budową materiałową zaworu klapowego. Inny zawór klapowy zastosujemy w układach wodociągowych, a inny w przemyśle materiałami. Jej przeznaczenie jest kluczowe w odpowiednim jej doborze.

Parametry, które powinniśmy uwzględnić przy prawidłowym doborze przepustnicy:

- Średnica i wydajność zaworu klapowego

- Materiał wykonania korpusu i dysku oraz materiał uszczelnień

- Moment obrotowy przepustnicy

- Rodzaj medium i jego ciśnienie

- Temperatura pracy oraz otoczenia

- Rodzaj sterowania

- Możliwość nastawy położeń końcowych oraz montaż wyłączników krańcowych (tzw. krańcówki)

- Ochrona antykorozyjna

- Miejsce montażu

Podobnie sytuacja ma się z doborem napędu do zaworów motylkowych. Parametry które należy uwzględnić dla odpowiedniego doboru:

a) Dla siłowników elektrycznych - przepustnica elektryczna

* Moment obrotowy wymagany dla zaworu → wielkość siłownika, która zależna jest od typu i rozmiaru przepustnicy oraz ciśnienia roboczego i rodzaj medium

* Rodzaj napięcia prądu zasilającego

* Wymagania do opcjonalnego osprzętu napędu (najczęściej w silniku elektrycznym do zaworów jest w standardzie możliwość przesterowania ręcznego, miejscowy mechaniczny wskaźnik położenia oraz wyłączniki krańcowe; opcjonalnie najczęściej jest to tryb pracy regulacyjny oraz możliwość zastosowania systemu BSR czyli bateryjnego powrotu sprężyny)

b) Dla siłowników pneumatycznych - przepustnica pneumatyczna

* Moment obrotowy wymagany dla zaworu → wielkość siłownika która zależna jest od typu i rozmiaru przepustnicy oraz ciśnienia roboczego i rodzaj medium

* Tryb pracy siłownika → podwójnego lub pojedynczego działania

* Ciśnienie zasilania

* Zakres sprężyn

* Wymagania do opcjonalnego osprzętu napędu

Osprzęt uzupełniający do siłowników pneumatycznych jest szeroko rozbudowanym działem armatury przemysłowej. Dostępne są następujące urządzenia uzupełniające, które są najczęściej stosowane z napędami pneumatycznymi:

- Awaryjny napęd ręczny

- Pozycjoner (pneumatyczny lub elektropneumatyczny)

- Wyłączniki krańcowe tzw. krańcówki

- Zawór rozdzielający typu NAMUR (pneumatyczny lub elektropneumatyczny)

W sprawie doboru napędu i specyfikacji wyposażenia należy przede wszystkim kierować się wytycznymi podanymi przez producenta dla zadanych parametrów.

Przykład.

Dobór na podstawie informacji od klienta:

zawór motylkowy między kołnierzowy z uszami DN65 PN16 do ścieków o zwykłej temperaturze i maksymalnym ciśnieniu do 5 barów z napędem pneumatycznym z awaryjnym powrotem sprężynami oraz sterowaniem elektrycznym napięciem 230 V

* Dobór zaworu – zawór klapowy typu WAFER DN65 z żeliwa, bez wymogów temperaturowych do ścieków na uszczelnieniach NBR wystarczy z dyskiem z żeliwa lub stali 304, standardowe wykonanie wg normy PN16,

* Dobór napędu – wg katalogu producenta przepustnica DN65 ma moment obrotowy dla 6 bar – 25Nm, plus 20% współczynnik bezpieczeństwa – 30Nm, dla tego typu zaworu potrzebujemy napęd jednostronnego działania na 12 sprężynach, który dla 6 bar ma 30,3Nm , osprzęt potrzebny do sterowania – elektrozawór NAMUR 3/2 z cewką na 230V

* Połączenie – przy montażu należy porównać wg kart katalogowych przepustnicy i siłownika rozstaw otworów montażowych wg normy ISO oraz wymiar kwadratu montażowego.

Podsumowując, przepustnice jako zawory odcinające są bardzo funkcjonalnym i niedrogim rozwiązaniem. Ich popularność wynika przede wszystkim z szerokiego wachlarza zastosowań. Wytrzymałość, niska waga w stosunku do średnic przyłącza oraz krótka zabudowa powodują, że w przemyśle przy instalacjach rurowych zawory motylkowe zajmują niekwestionowaną pozycje lidera ?

Po więcej informacji zapraszam do: https://www.pneumat.com.pl/zawory-klapowe

Autor: Izabela Sołowska-Floryczk - Doradca ds. technicznych w Pneumat System

Komentarze